KALTENBACH KF 2506

KALTENBACH KF 2506

Contáctenos para conocer el precio

Dresde, Alemania

Descripción

KALTENBACH KF 2506

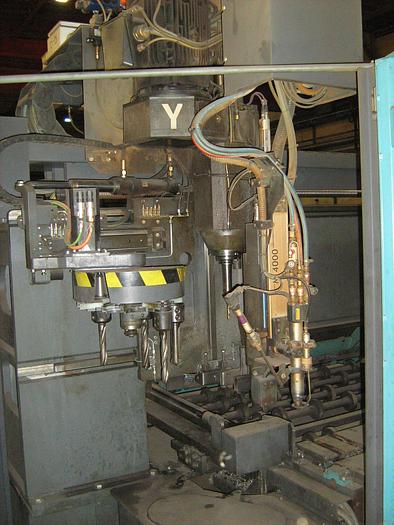

CENTRO DE PROCESAMIENTO DE CHAPA METÁLICA

Sistema de perforación de placas

El centro de procesamiento de chapa de KF fue diseñado para las necesidades especiales del mercado de acero, máquinas y aparatos.

construcción y es adecuado para la perforación eficiente y corte con llama de chapa, tiras de chapa y planos

Aceros para placas de extremo, placas de base y placas de cartela.

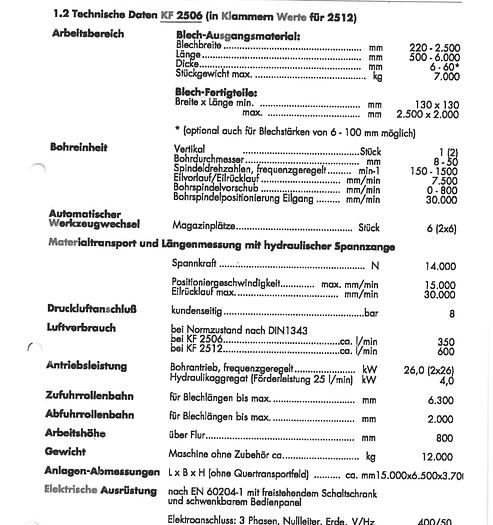

a) Datos técnicos

Material inicial de chapa: 220 - 2.500

Ancho de hoja mm Largo mm 500 - 6.000

Espesor mm 6 - 60

Peso máximo del estuco kg 7.000

Piezas prefabricadas de chapa:

Ancho x largo min mm 130 X 130

máx mm 2.500 X 2.000

Vertical (eje Y) Słuck 1

Diámetro de perforación mm 8 - 50

Velocidades del husillo, controladas por frecuencia... min-1/Avance rápido/retroceso rápido mm/min 150 - 2000

Avance del husillo de perforación mm/min O - 2000

Posicionamiento del husillo de perforación avance rápido mm/min 24.000

Lugar de revista Słuck 6

Fuerza de sujeción N 14000

Velocidad de posicionamiento máx. mm/minuto 15000

Marcha rápida máx mm/min 30000

barra del lado del cliente 8

en estado estandarizado según DlN1343 aprox. l/minuto 350

Accionamiento de perforación controlado por frecuencia kW 26,0

Unidad hidráulica (potencia 25 I/min) kW 24,0

Transportador de rodillos de alimentación

o longitudes de chapa hasta un máximo de mm 6000

Transportador de rodillos de descarga

Longitudes de hoja tor hasta máx. mm 2000

Altura de trabajo

Piso superior mm 800

Peso

Máquina sin accesorios aprox. kilos 12000

Dimensiones del sistema

L x An x Al (sin panel de transporte transversal) ...... aprox. mm 15.000x8.000x2.900

Material eléctrico

según EN 60204-1 con armario de distribución independiente y panel de control giratorio

Conexión eléctrica: 3 fases, conductor neutro, tierra V/Hz 400/50

b) Equipo básico de la máquina

- Portal de máquina diseñado como construcción soldada estable para alojar una unidad de perforación vertical.

- Grupo de taladrado, en carro de posicionamiento, que se desplaza sobre guías lineales de rodillos pretensados y sin holgura.

- Posicionamiento rápido y de alta precisión del husillo de perforación mediante husillo de bolas y servomotor.

- Las velocidades de husillo programadas, que se almacenan como valores fijos en el software del operador, se asignan automáticamente a

el respectivo diámetro de perforación.

- Avance del taladro electromecánico Por encima del husillo de bolas y del servomotor.

- Los avances de perforación programados, que se guardan como valores fijos en el software operativo, se asignan automáticamente a

el respectivo diámetro de perforación. También es posible aumentar o reducir manualmente el valor de avance especificado por el

programa en el panel de control.

- Medición automática de la longitud de la broca mediante láser.

- Cambio automático de herramienta para 6 tamaños de broca. La unidad de cambio de herramientas consta de un cargador de discos, que está acoplado

directamente al carro de perforación para lograr los tiempos de cambio más cortos posibles.

El cambio de velocidad y avance se vincula automáticamente al cambio de broca. El volumen de suministro incluye 6 herramientas.

titulares.

- Dispositivo de refrigeración por aire con sistema de microdosificación conmutado con el avance de herramientas de perforación con aire axial interno.

suministrar. Para herramientas de perforación sin suministro de aire axial está disponible opcionalmente la refrigeración.

- Programa de avellanado para el husillo de perforación.

Control de profundidad de perforación superior para avellanadores planos con pasadores guía intercambiables0 15 - 40 mm y

para avellanadores de 0 30 - 50 mm (se requiere dispositivo de avellanado. Las herramientas y los soportes no están incluidos en el alcance de

entrega).

- Dispositivo de sujeción vertical autoajustable con dispositivo de sujeción hidráulico dentro del control automático del ciclo.

- Rascador de virutas para la eliminación automática de las virutas de perforación de la superficie de la pieza de trabajo, dentro del ciclo automático

control. Ajuste automático de altura en la superficie del material.

- El portavirutas se puede extraer a ambos lados de la máquina mediante rodillos dispuestos en la bancada de la máquina.

- Unidad de corte con soplete para oxicorte, acoplada a la unidad de perforación, con encendido y llama remota del soplete.

seguimiento, incluidas las boquillas de corte necesarias.

Gas combustible: p.e. propano, acetileno.

- Regulación de altura del quemador. Control automático de distancia con sensores capacitivos.

- Alimentación del dispositivo de oxicorte a través del accionamiento de posicionamiento de la unidad de perforación.

- Carro de escoria para eliminación centralizada de sólidos y quemado, extraíble, montado sobre ruedas, dispuesto en el

cama de la máquina.

- Dispositivo de medición de longitud, compuesto por un carro prensor con doble pinza hidráulica en el lado fijo del sistema y un

Pinza única hidráulica aprox. A 1200 mm del lado del sistema fijo. Accionamiento de posicionamiento del carro de agarre Servo superior

Motor con codificador absoluto y cremallera de medición de precisión. Pinza hidráulica adicional en el lado del sistema fijo,

viajando con el carro portapinzas principal.

- Medición de la longitud de la hoja con sensor de luz láser mediante el recorrido de retorno de la pinza adicional en el lado del sistema fijo.

Detección de la posición del borde lateral de la chapa en el lado fijo del sistema en la zona entre el soporte de perforación y el

ranura de corte por llama.

- Camino de rodillos de alimentación de construcción maciza y soldada con rodillos de transporte montados sobre rodamientos de bolas que no requieren mantenimiento.

Levas de tope verticales para alinear las hojas en el lado de alimentación fijo. Después de que la chapa haya sido sujetada por las pinzas de

El sistema de medición de longitud, las levas de tope verticales descienden automáticamente para evitar un efecto de copia del contorno.

del borde de la chapa en el lado de soporte fijo durante el proceso de mecanizado.

- Camino de rodillos de descarga de construcción sólida y flotante con transporte sobre rodamientos de bolas que no requiere mantenimiento

rodillos, equipados con placas intermedias

- Dispositivo basculante en la zona del transportador de rodillos de salida para la eliminación automática de piezas pequeñas (aprox. 60 x 60 mm)

mín. hasta 400 x 400 mm máx., máx. espesor de chapa 60 mm) en un contenedor extraíble para piezas buenas.

- Unidad de refrigeración para el armario de distribución principal y el armario de distribución de la máquina (necesario si la temperatura ambiente supera los + 35°

C)

.

- Los dispositivos de seguridad como barreras fotoeléctricas y vallas están incluidos en el volumen de suministro según la normativa CE.

Control de máquina para el centro de procesamiento de chapa KF

hardware

- Control de trayectoria CNC para posicionar los 2 ejes en el plano de la chapa:

Y para el movimiento transversal del husillo de perforación, opcionalmente para el dispositivo de marcado

X tor el movimiento longitudinal de la pieza de trabajo

- Control de máquina (PLC)

para controlar las funciones de la máquina

- Máquina PC industrial con WINDOWS XP integrado con teclado, ratón,

Pantalla integrada en el panel de control, tarjeta de red.

- Diagnóstico remoto opcionalmente posible (en orden según las opciones preferidas de Kaltenbach):

◦ TearnViewer a través de Internet (más información en www.teamviewer.com)

◦ A través de una conexión VPN que proporcionará el cliente (preferiblemente Microsoft VPN)

◦ A través de una línea telefónica a proporcionar por el cliente (digital, analógica)

Software

El PC de la máquina industrial contiene el paquete de software LANTEK específico para la construcción de acero para crear programas para

el mando de la máquina. El programa, que funciona bajo Windows XP Professional ML, procesa los datos de pieza introducidos y

lo utiliza para generar el programa NC para el centro de procesamiento de chapa.

El paquete del programa consta de los siguientes módulos:

- Lantek Expert li Cut Plus.

Interfaces:

- Anidamiento interactivo de contornos automático o manual.

- Lenguaje de macros incl. 67 macros estándar. Además se pueden crear macros propias.

- Control de colisión

- Economía y corte de red para optimización de residuos.

- Generación automática de paneles remanentes.

- Gestión integrada de componentes y bases de datos de material, panel y stock de panel remanente.

- Función de perforación o preperforación opcional.

- Cálculo de área y peso de componentes, tiempos de corte y costos.

- Impresiones de listas y etiquetas.

- Gestión automática del número de componentes anidados y no anidados.

Módulo CAD 2D para la creación de planos de anidación, incl. comprobación y corrección automática del contorno, así como

dimensionamiento

- Importación de datos DSTV NC

- Módulo de entrada/salida DXF

- DWG - Interfaz de importación de AutoCAD

Encuentre más aquí - https://www.ucymachines.com/ [https://www.ucymachines.com/]

Contáctenos en - sales@ucymachines.com

Especificaciones

| Fabricante | KALTENBACH |

| Modelo | KF 2506 |

| Condición | usado |